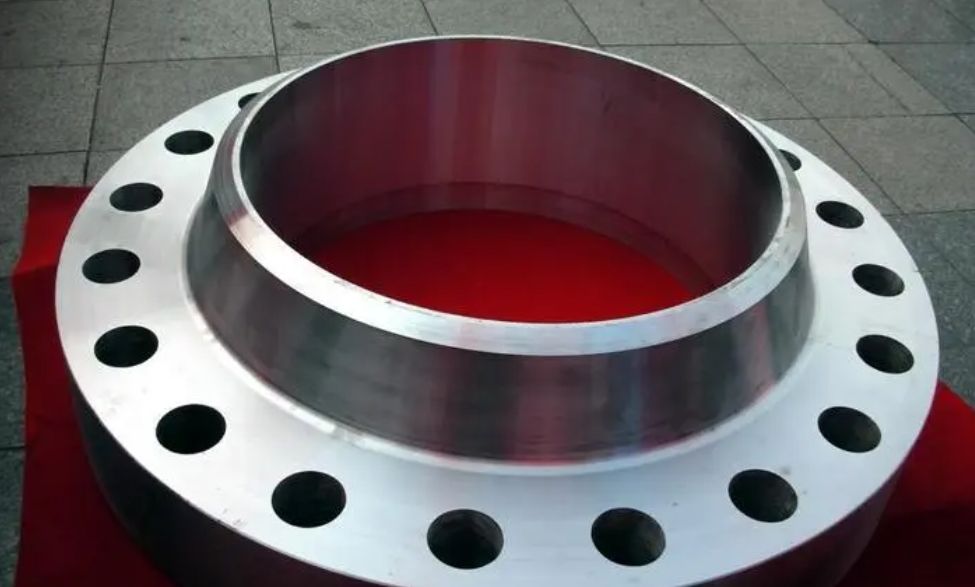

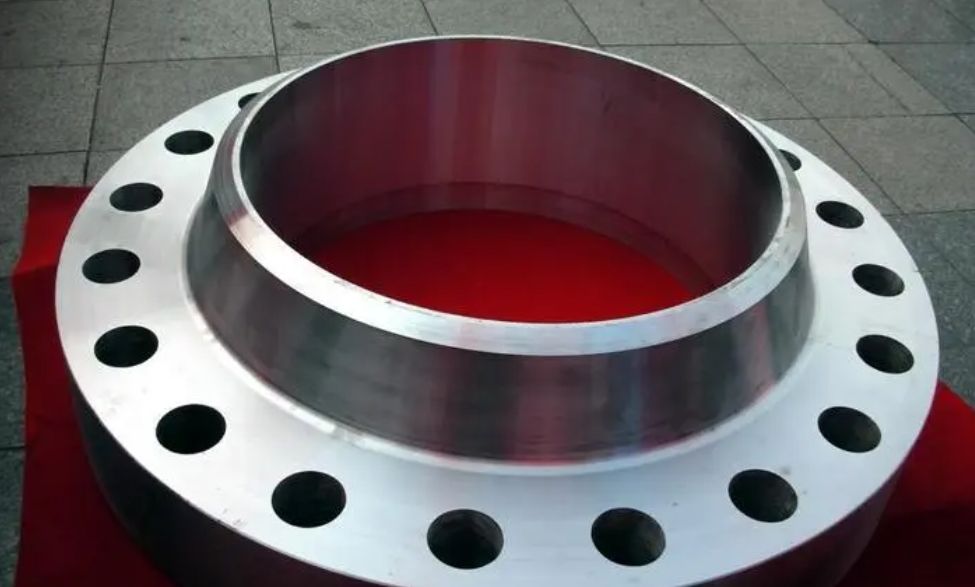

大型法兰在管道连接中如何确保密封性能

大型法兰作为管道系统中的关键连接部件,其密封性能直接关系到整个系统的安全运行和效率。在石油化工、电力、造船等工业领域,大型法兰的密封失效可能导致严重的安全事故和经济损失。那么大型法兰在管道连接中如何确保密封性能下面和温法兰小编深入探讨大型法兰确保密封性能的关键技术和措施。

大型法兰的密封原理主要基于以下几个方面:首先,通过螺栓预紧力使法兰面与垫片产生足够的接触压力;其次,垫片在压力作用下发生塑性变形,填充法兰面的微观不平整;最后,形成连续的密封屏障阻止介质泄漏。对于大型法兰而言,由于尺寸大、受力复杂,密封设计需要考虑更多因素。

法兰密封性能受多种因素影响,包括法兰材料、垫片性能、螺栓载荷、法兰面粗糙度、介质特性等。其中,螺栓预紧力的均匀分布对大型法兰尤为关键,因为任何局部的预紧力不足都可能导致密封失效。

大型法兰的设计必须考虑工作压力、温度波动、介质腐蚀性等因素。法兰面的平面度、平行度和表面粗糙度对密封性能至关重要。通常要求法兰面的平面度偏差不超过0.1mm/m,表面粗糙度Ra值控制在3.2-12.5μm范围内。

对于直径超过1米的大型法兰,制造过程中需特别注意热处理工艺,防止变形。法兰颈部的过渡区域设计应平滑,避免应力集中。此外,法兰螺栓孔的位置精度也直接影响螺栓载荷的均匀分布。

垫片是法兰密封的核心元件。大型法兰常用的垫片类型包括:金属缠绕垫、金属环垫、石墨复合垫等。选择垫片时需考虑介质特性、温度压力条件以及法兰面状况。

安装垫片前必须清洁法兰面,去除油污、锈迹和旧垫片残留。对于大型法兰,垫片应居中放置,避免偏移。某些情况下,可在垫片表面涂抹专用密封剂以增强密封效果,但需注意与介质的相容性。

大型法兰的螺栓紧固需要遵循严格的工艺规范。一般采用十字交叉顺序分阶段紧固,确保载荷均匀分布。紧固过程通常分为三步:初紧(30%目标扭矩)、中紧(60%目标扭矩)和终紧(100%目标扭矩)。

对于特别大型的法兰(直径超过2米),建议使用液压螺栓拉伸器,可更精确控制预紧力。紧固完成后,应在运行温度下进行热紧,补偿因温度变化导致的螺栓松弛。

法兰密封面的处理技术直接影响密封性能。常见处理方法包括:精车加工、研磨、镀层等。对于腐蚀性介质环境,可采用不锈钢堆焊或喷涂耐蚀合金层。

近年来,激光表面纹理技术开始应用于大型法兰密封面处理。通过激光在法兰面制造微米级沟槽结构,可显著提高垫片的贴合性和密封可靠性。

大型法兰安装完成后需进行密封性检测。常用方法包括:气压试验、氦质谱检漏、超声波检测等。对于高压高温工况,建议在系统升温升压过程中进行多次检测。

在线监测技术如声发射检测、红外热成像等可实时监控法兰密封状态,及时发现潜在泄漏风险。这些技术特别适用于无法频繁停车检查的关键装置。

建立定期检查制度是确保大型法兰长期密封性能的关键。检查内容包括:螺栓预紧力检测、法兰面状况评估、垫片老化检查等。对于高温工况,应特别注意螺栓的蠕变松弛现象。

维护过程中发现法兰面损伤时,可采用现场机加工或手工研磨修复。严重损伤则需更换法兰或采用专用修复技术。建立法兰密封性能档案,记录每次检修数据和运行参数,有助于预测性维护。

在极端工况(如超高压、超高温或深冷环境)下,常规法兰密封方案可能失效。此时需采用特殊设计:

1. 高压工况(>15MPa):采用金属对金属密封结构,如透镜垫或八角环垫,配合高精度法兰面。

2. 高温工况(>500°C):选用耐高温合金法兰材料,配合柔性石墨或金属垫片,考虑热膨胀差异。

3. 温度剧烈波动工况:采用弹性密封结构或自紧式法兰,补偿热胀冷缩引起的应力变化。

4. 腐蚀性介质:根据介质特性选择耐蚀法兰材料,或采用防腐衬里技术保护密封面。

随着工业设备向大型化、高参数化发展,大型法兰密封技术也在不断创新:

1. 智能法兰系统:集成传感器实时监测螺栓应力、温度和泄漏信号,实现预测性维护。

2. 新型密封材料:如纳米复合材料垫片、形状记忆合金垫片等,具有更好的适应性和耐久性。

3. 数字化安装技术:采用AR/VR指导法兰安装,确保工艺规范执行;大数据分析优化紧固参数。

4. 免维护密封结构:研发自紧式、自修复的法兰密封系统,减少人工干预。

总之,确保大型法兰密封性能需要从设计、材料、制造、安装到维护的全过程质量控制。随着技术进步和管理水平提升,大型法兰的密封可靠性将不断提高,为工业装置的安全高效运行提供坚实保障。

以上就是《大型法兰在管道连接中如何确保密封性能》的全部内容,如有相关法兰问题需要找大型法兰咨询,欢迎拨打法兰咨询热线13423723447,联系我们!