合金法兰在高温环境下的耐腐蚀性能分析

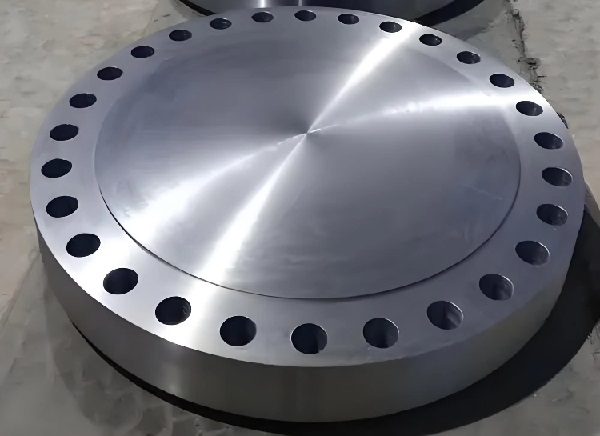

在现代工业应用中,法兰作为管道系统中不可或缺的连接部件,其性能直接关系到整个系统的安全性和可靠性。特别是在高温、腐蚀性环境下,合金法兰的耐腐蚀性能成为工程设计和材料选择的关键考量因素。那么合金法兰在高温环境下的耐腐蚀性能如何下面和温法兰小编深入探讨合金法兰在高温环境下的耐腐蚀性能表现及其影响因素。

合金法兰通常由镍基合金、不锈钢合金或其他特种合金材料制成,相比普通碳钢法兰具有显著优势。这些合金材料通过添加铬、钼、镍等元素,显著提高了材料的耐腐蚀性和高温稳定性。例如,316L不锈钢法兰含有16-18%的铬和10-14%的镍,并添加2-3%的钼,使其在氯化物环境中的耐点蚀能力大幅提升。

合金法兰的微观结构也对其性能有重要影响。奥氏体不锈钢法兰具有面心立方结构,在高温下仍能保持良好的强度和韧性;而双相不锈钢法兰则兼具奥氏体和铁素体的优点,具有更高的强度和更好的耐应力腐蚀开裂性能。

高温环境会加速腐蚀过程,主要通过以下几种机制影响合金法兰的耐蚀性:

1. 氧化速率增加:温度每升高10℃,金属的氧化速率大约增加一倍。在500℃以上的高温环境中,合金表面氧化膜的形成和破坏动态平衡被打破,可能导致保护性氧化膜的失效。

2. 晶间腐蚀敏感性增强:高温下,合金中的碳化物更容易在晶界析出,导致晶界附近区域贫铬,形成所谓的"敏化"现象,使材料更容易发生晶间腐蚀。

3. 应力腐蚀开裂风险提高:高温与拉应力共同作用下,合金法兰更容易发生应力腐蚀开裂,特别是在含有氯化物或硫化物的环境中。

不同合金材料在高温腐蚀环境中的表现差异显著:

1. 304/304L不锈钢法兰:适用于300℃以下的氧化性环境,但在含氯化物环境中耐蚀性有限,高温下易发生晶间腐蚀。

2. 316/316L不锈钢法兰:钼的添加使其耐点蚀和缝隙腐蚀能力增强,可在400℃以下的多种腐蚀环境中使用,但在高浓度氯化物高温环境中仍可能失效。

3. 双相不锈钢法兰(如2205):具有更好的耐氯化物应力腐蚀开裂性能,适用于300℃以下的苛刻环境,但长期在高温下使用可能导致相比例失衡。

4. 镍基合金法兰(如哈氏合金、因科镍):在600℃以上的极端环境中表现出色,耐全面腐蚀和局部腐蚀能力优异,但成本较高。

针对高温腐蚀环境,可采取以下措施提高合金法兰的耐蚀性能:

1. 材料选择优化:根据具体工作环境(温度、介质成分、pH值等)选择最合适的合金材料。例如,在含硫化氢的高温油气环境中,含钼量更高的合金如825或G3可能更为适合。

2. 表面处理技术:采用表面渗铬、渗铝或涂覆陶瓷涂层等方法,可在法兰表面形成更稳定的保护层,显著提高高温耐蚀性。化学镀镍磷合金也是一种经济有效的表面防护方法。

3. 阴极保护:在某些环境中,可结合阴极保护技术降低法兰的腐蚀速率,但需注意高温对保护效果的影响。

4. 设计优化:减少法兰连接处的缝隙,避免腐蚀介质积聚;合理设计热膨胀补偿结构,降低热应力。

在炼油厂加氢处理装置中,反应器出口法兰工作温度约450℃,介质含有硫化氢和氢气。最初使用316L不锈钢法兰,仅运行6个月后就出现严重腐蚀。更换为镍基合金625法兰后,使用寿命延长至5年以上,虽然初期投资增加,但总体维护成本大幅降低。

另一个案例是地热发电系统中的法兰连接,工作温度300℃,介质富含氯化物和二氧化碳。采用超级双相不锈钢2507法兰配合特殊密封设计,成功解决了高温腐蚀和泄漏问题。

随着工业环境日益苛刻,合金法兰材料正朝着以下方向发展:

1. 高合金化:开发含更高铬、钼、氮等元素的新合金,提高本征耐蚀性。

2. 纳米结构材料:利用纳米技术调控材料微观结构,获得更致密、更稳定的表面氧化膜。

3. 智能监测:集成腐蚀传感器,实时监测法兰的腐蚀状态,实现预测性维护。

4. 复合设计:采用金属-陶瓷复合材料,结合金属的韧性和陶瓷的耐高温耐蚀性。

综上所述,合金法兰在高温环境下的耐腐蚀性能取决于材料成分、微观结构、环境条件和防护措施等多方面因素。通过科学选材、合理设计和适当防护,可以有效提高合金法兰在高温腐蚀环境中的可靠性和使用寿命,为现代工业设备的安全运行提供保障。

以上就是《合金法兰在高温环境下的耐腐蚀性能如何》的全部内容,如有相关法兰问题需要找合金法兰咨询,欢迎拨打法兰咨询热线13423723447,联系我们!