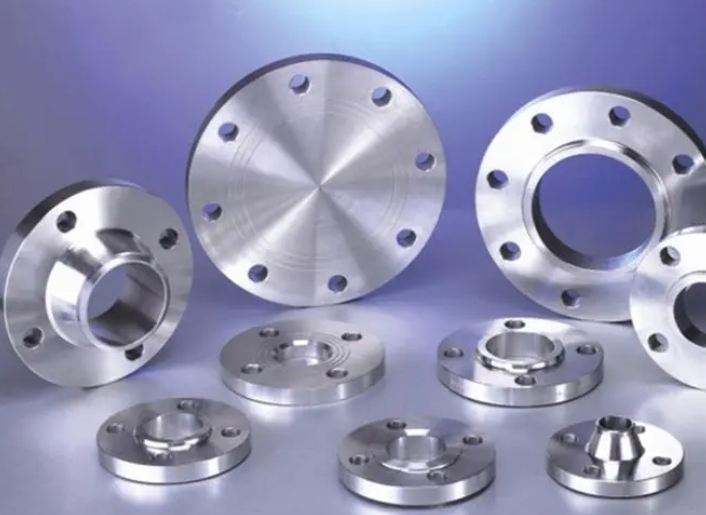

不锈钢法兰的耐腐蚀性能分析

在现代工业管道系统中,不锈钢法兰因其卓越的耐腐蚀性能而成为关键连接部件。那么不锈钢法兰的耐腐蚀性能如何下面和温法兰小编深入探讨不锈钢法兰的耐腐蚀特性、影响因素以及在不同环境下的表现,为工程设计和材料选择提供专业参考。

不锈钢法兰之所以具有优异的耐腐蚀性能,主要归功于其表面形成的钝化膜。这种厚度仅为几纳米的氧化铬(Cr₂O₃)薄膜能够有效隔绝金属基体与腐蚀介质的接触,从而防止进一步腐蚀。当薄膜受损时,不锈钢中的铬元素会与氧气反应重新形成保护膜,实现自修复功能。

不同牌号的不锈钢法兰耐腐蚀性能差异显著。304不锈钢(06Cr19Ni10)是最常用的通用型不锈钢法兰材料,具有良好的耐大气腐蚀和弱酸介质能力;316不锈钢(06Cr17Ni12Mo2)因添加了钼元素,耐点蚀和缝隙腐蚀性能更优;而超级双相不锈钢如2507则能适应更苛刻的腐蚀环境。

环境介质特性是决定不锈钢法兰耐腐蚀性的首要因素。氯离子含量、pH值、温度、流速等参数都会显著影响腐蚀速率。例如,在海水环境中,高氯离子浓度容易引发点蚀和缝隙腐蚀,此时316或更高等级的不锈钢更为适用。

表面处理质量直接影响不锈钢法兰的耐腐蚀表现。经过酸洗钝化处理的法兰表面会形成更均匀致密的钝化膜,而机械抛光虽然美观但可能降低耐蚀性。焊接热影响区的晶间腐蚀敏感性也需要特别关注,适当的焊后处理可有效改善这一区域的耐蚀性。

不锈钢法兰在实际应用中可能面临多种腐蚀形式:均匀腐蚀导致整体减薄;点蚀形成局部穿孔;缝隙腐蚀发生在垫片接触面;应力腐蚀开裂在拉应力和腐蚀介质共同作用下发生;晶间腐蚀沿晶界发展导致材料脆化。

针对这些腐蚀问题,可采取以下防护策略:根据介质特性正确选材;优化法兰结构设计减少缝隙;控制环境参数如温度、氧含量;采用阴极保护等电化学方法;定期检测和维护。对于特殊工况,可考虑使用内衬PTFE或喷涂防腐涂层的不锈钢法兰。

在石油化工领域,不锈钢法兰需抵抗硫化氢、二氧化碳和有机酸的腐蚀,通常选用316L或双相不锈钢。海洋工程中,超级双相不锈钢和6%钼不锈钢能更好抵御海水腐蚀。食品医药行业则更关注材料纯净度和耐清洗剂腐蚀能力,304和316不锈钢是常见选择。

值得注意的是,不锈钢并非"永不腐蚀",其耐蚀性有明确适用范围。在强还原性酸(如盐酸)、高温浓碱或含氟介质中,不锈钢法兰仍可能发生严重腐蚀,此时需考虑采用哈氏合金、钛材等更高等级材料。

为确保不锈钢法兰长期保持良好耐腐蚀性能,建议建立定期检测制度。目视检查可发现明显腐蚀迹象;超声波测厚监测材料减薄情况;渗透检测发现表面裂纹;电化学测试评估钝化膜状态。发现腐蚀迹象时应及时分析原因并采取补救措施。

日常维护中应避免使用含氯清洁剂,防止铁质工具造成的异金属接触腐蚀,保持法兰表面清洁干燥。对于长期停用的系统,建议进行适当的防腐处理。

通过科学选材、合理设计、规范施工和有效维护,不锈钢法兰能够在绝大多数工业环境中展现出卓越的耐腐蚀性能,为管道系统的安全运行提供可靠保障。

以上就是《不锈钢法兰的耐腐蚀性能如何》的全部内容,如有相关法兰问题需要找不锈钢法兰咨询,欢迎拨打法兰咨询热线13423723447,联系我们!