为什么合金法兰在高温高压环境下表现更优异

在工业管道系统中,法兰作为连接部件承担着至关重要的角色。特别是在高温高压的极端工况下,普通碳钢法兰往往难以满足使用要求,而合金法兰则展现出显著的优势。那么为什么合金法兰在高温高压环境下表现更优异下面和温法兰小编深入分析合金法兰在高温高压环境下的优异表现及其背后的科学原理。

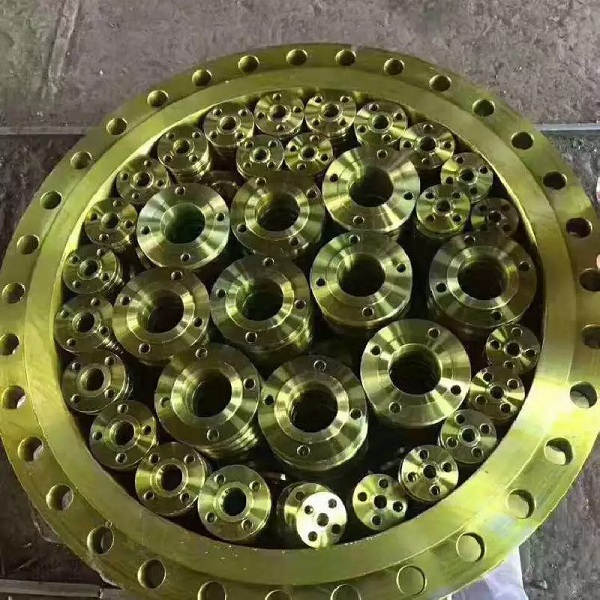

合金法兰之所以能在高温高压环境下表现更优异,首先得益于其特殊的材料组成。合金钢是在普通碳钢基础上添加了铬、钼、镍、钒等合金元素,这些元素的加入显著提升了材料的综合性能。

铬元素的加入提高了钢材的抗氧化性和耐腐蚀性,在高温下能形成致密的氧化铬保护层;钼元素增强了材料的高温强度和抗蠕变能力;镍元素提高了材料的韧性和低温性能;钒元素则能细化晶粒,提高材料的强度和耐磨性。这些合金元素的协同作用使合金法兰能够承受更严苛的工作环境。

在高温环境下,普通碳钢法兰会出现明显的强度下降和蠕变现象。而合金法兰由于添加了特定的合金元素,能够保持较高的高温强度。

研究表明,含铬钼的合金钢在500℃以上仍能保持较高的强度,而普通碳钢在300℃以上强度就开始急剧下降。此外,合金元素形成的碳化物在高温下能有效钉扎晶界,抑制晶粒长大和蠕变变形,使法兰在长期高温服役过程中保持尺寸稳定性。

高压工况对法兰的强度和密封性能提出了更高要求。合金法兰由于具有更高的屈服强度和抗拉强度,能够承受更大的内压而不发生塑性变形或破裂。

特别值得一提的是,合金法兰通常采用特殊的锻造工艺制造,内部组织更加致密均匀,减少了缺陷和应力集中的可能性。同时,合金材料更好的韧性也降低了在高压冲击载荷下发生脆性断裂的风险。

高温高压环境往往伴随着腐蚀性介质的侵蚀。合金法兰中的铬元素含量达到一定比例(通常12%以上)时,能在表面形成稳定的钝化膜,显著提高耐腐蚀性能。

对于更苛刻的腐蚀环境,还可选用不锈钢法兰或镍基合金法兰。这些材料在高温高压酸性环境或含硫介质中表现出色,大大延长了法兰的使用寿命,减少了维护成本和安全风险。

在温度变化频繁的工况下,法兰与管道材料的热膨胀系数匹配至关重要。合金法兰可以通过调整合金成分,使其热膨胀系数与连接的管道材料更加接近,减少热应力。

这种匹配性在高温高压系统中尤为重要,可以避免因热膨胀差异导致的密封失效或连接松动,确保系统的长期稳定运行。

合金法兰通常采用更先进的制造工艺,如精密锻造、热处理等,进一步提升了其性能。通过控制锻造比和热处理参数,可以获得理想的微观组织和力学性能。

一些高端合金法兰还采用特殊的表面处理技术,如渗氮、喷涂等,进一步增强表面硬度、耐磨性和耐腐蚀性,适应更极端的工作环境。

在石油化工、电力、核电等行业的实际应用中,合金法兰的优势得到了充分验证。例如,在炼油厂的高温高压加氢装置中,合金法兰能够长期稳定工作在400-500℃、15-20MPa的苛刻条件下;在超临界火力发电机组中,合金法兰成功应对了600℃以上、25MPa以上的极端工况。

这些成功案例充分证明了合金法兰在高温高压环境下的可靠性和经济性,虽然初期投资较高,但长期来看减少了维护成本和停机损失,具有显著的综合优势。

在选择合金法兰时,需要根据具体工况条件综合考虑温度、压力、介质特性等因素。常见的高温高压合金法兰材料包括:

- 铬钼钢系列(ASTM A182 F11/F22等):适用于中高温高压工况

- 不锈钢系列(304、316等):适用于腐蚀性介质

- 镍基合金(哈氏合金、因科镍等):适用于极端腐蚀环境

同时,法兰的密封面形式、压力等级、连接方式等也需要根据系统要求合理选择,必要时可咨询专业工程师进行定制化设计。

合金法兰在高温高压环境下的优异表现是材料科学和工程应用的完美结合。通过合理的合金设计和制造工艺控制,合金法兰克服了普通碳钢法兰在极端工况下的局限性,为现代工业提供了可靠的关键连接部件。随着材料技术的不断进步,未来合金法兰的性能还将进一步提升,满足更加苛刻的工业需求。

以上就是《为什么合金法兰在高温高压环境下表现更优异》的全部内容,如有相关法兰问题需要找合金法兰咨询,欢迎拨打法兰咨询热线13423723447,联系我们!