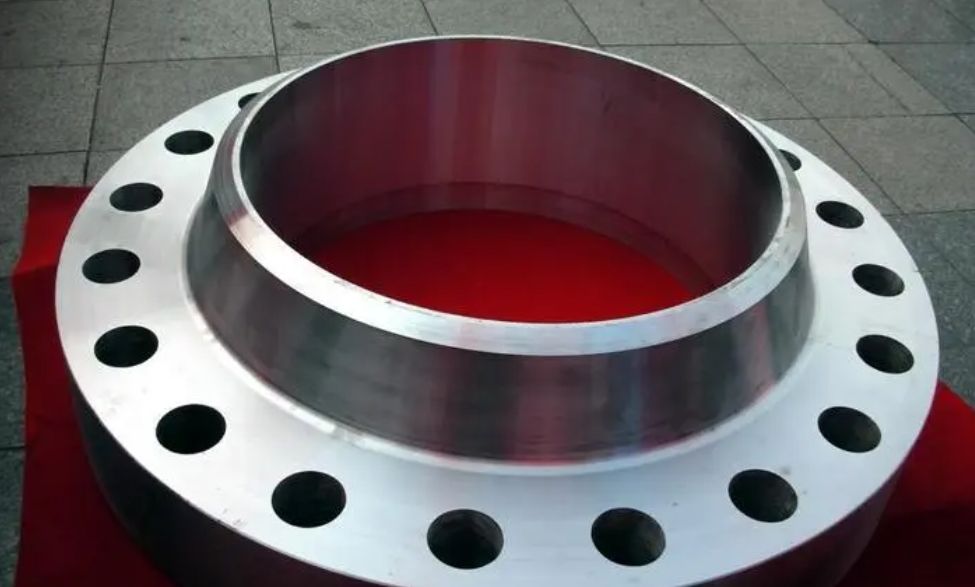

大型法兰在管道连接中确保密封性能的关键技术与方法

在石油化工、电力、船舶等工业领域,大型法兰作为管道系统的重要连接部件,其密封性能直接关系到整个系统的安全运行。那么大型法兰在管道连接中如何确保密封性能下面和温法兰小编深入探讨大型法兰在管道连接中确保密封性能的关键技术与方法。

大型法兰的密封性能主要依靠法兰面之间的紧密接触和密封材料的压缩变形来实现。当螺栓紧固后,法兰面与密封材料之间形成足够的接触压力,从而阻止介质泄漏。密封效果取决于法兰面的平整度、密封材料的性能、螺栓预紧力的均匀性以及工作条件下的变形协调性等因素。

对于大型法兰而言,由于其尺寸较大,在温度变化、压力波动等工况下更容易产生变形,因此对密封系统的设计要求更为严格。合理的密封设计应考虑法兰刚度、螺栓布置、密封面形式等多种因素的综合影响。

1. 密封面形式选择:大型法兰常用的密封面形式包括平面密封面(FF)、凸面密封面(RF)、环连接面(RTJ)等。其中,环连接面密封性能最好,适用于高压高温工况;凸面密封面应用最广泛,适用于中低压工况;平面密封面成本最低,但密封性能相对较差。

2. 密封面加工精度:大型法兰的密封面粗糙度一般控制在Ra3.2~Ra6.3之间,过高的粗糙度会增加泄漏风险,而过低的粗糙度则可能导致密封材料难以嵌入微观不平处。同时,密封面的平面度偏差应控制在0.1mm/m以内,对于超大直径法兰,可采用分段加工和现场修磨的方法保证平面度。

3. 密封面硬化处理:为提高密封面的耐磨性和抗腐蚀性,常采用表面淬火、镀层(如镀铬、镀镍)或堆焊硬质合金等方法。特别是对于含固体颗粒的介质,硬化处理可显著延长密封面使用寿命。

1. 金属缠绕垫片:由金属带和非金属填充材料交替缠绕而成,具有良好的弹性和密封性能,适用于高温高压工况。选择时应考虑金属带的材质(如304、316、Inconel等)和填充材料(如石墨、PTFE等)与介质的相容性。

2. 金属环形垫片:如八角垫、椭圆垫等,采用软金属材料(如软铁、铜、铝等)制成,依靠金属的塑性变形实现密封,适用于高压高温工况,但拆卸后通常需要更换。

3. 非金属垫片:如橡胶垫、石棉垫、PTFE垫等,成本较低,安装方便,但耐温耐压性能有限,适用于中低压常温工况。

4. 组合式垫片:结合金属和非金属材料的优点,如金属包覆垫片、波齿复合垫片等,兼具良好的密封性能和机械强度。

1. 螺栓布置设计:大型法兰的螺栓数量和布置应保证法兰面受力均匀。通常采用偶数螺栓对称布置,螺栓间距不宜过大(一般不超过7倍螺栓直径),靠近法兰外缘布置可提高密封压力。

2. 螺栓预紧力控制:采用扭矩法、液压拉伸法或超声波测量法精确控制螺栓预紧力。对于大型法兰,推荐使用液压拉伸器或电子扭矩扳手,确保各螺栓受力均匀。预紧力应达到设计值的±10%以内。

3. 螺栓材料选择:根据工作温度和介质特性选择适当的螺栓材料。高温工况下应考虑材料的蠕变松弛特性,必要时采用碟形弹簧垫圈补偿预紧力损失。

4. 螺栓紧固顺序:采用十字交叉对称的顺序分多步紧固螺栓,通常分为预紧(30%设计扭矩)、半紧(60%设计扭矩)和终紧(100%设计扭矩)三个阶段,确保法兰面均匀受压。

1. 安装前检查:确认法兰密封面无损伤、无锈蚀、无异物;检查垫片是否完好,尺寸是否匹配;核对螺栓螺母的规格和材质。

2. 对中调整:使用激光对中仪或千分表检查法兰的平行度和同轴度,偏差应控制在0.2mm/m以内。对于大型管道系统,可能需要设置膨胀节或柔性接头补偿安装误差。

3. 温度补偿:考虑工作温度变化引起的热膨胀,高温系统应预留适当的热紧余量,低温系统则需注意材料冷缩的影响。

4. 定期维护:建立定期检查制度,监测螺栓预紧力的变化,及时进行热紧或更换失效的密封元件。对于关键部位,可采用在线监测技术实时监控密封状态。

1. 高温高压工况:采用高强度合金法兰配合金属环形垫片,螺栓材料应具有抗松弛性能,必要时采用碟簧保持预紧力。

2. 低温工况:选择在低温下仍保持良好弹性的密封材料,如PTFE或特殊橡胶,法兰和螺栓材料应具有足够的低温韧性。

3. 腐蚀性介质:根据介质特性选择耐腐蚀法兰材料(如不锈钢、镍基合金、衬塑法兰等)和相容的密封材料,必要时采用双重密封设计。

4. 振动工况:增加法兰刚度,采用弹性垫片或带止口的法兰设计,防止因振动导致密封面分离。

通过以上技术措施的综合应用,可以确保大型法兰在各种工况下都能保持良好的密封性能,为管道系统的安全运行提供可靠保障。随着新材料和新工艺的发展,大型法兰的密封技术也将不断进步,满足日益严苛的工业需求。

以上就是《大型法兰在管道连接中如何确保密封性能》的全部内容,如有相关法兰问题需要找大型法兰咨询,欢迎拨打法兰咨询热线13423723447,联系我们!