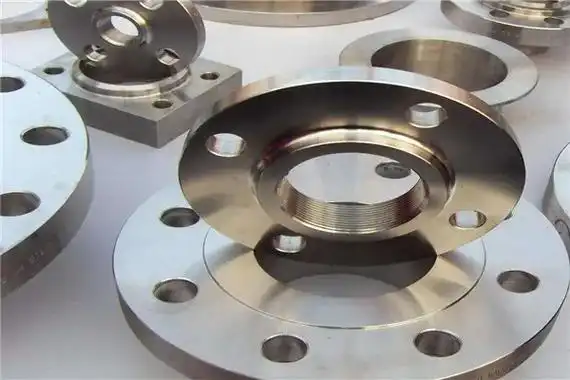

为什么合金法兰在高温高压环境下表现更优异?

在石油化工、电力、航空航天等工业领域,高温高压环境对管道连接部件提出了严苛的要求。相比普通碳钢法兰,合金法兰因其独特的材料特性,在极端工况下展现出显著优势。那么为什么合金法兰在高温高压环境下表现更优异?下面和温法兰小编深入探讨合金法兰在高温高压环境中的优异表现及其背后的科学原理。

合金法兰之所以能在高温环境下保持稳定性能,关键在于其特殊的合金成分设计。通过添加铬(Cr)、钼(Mo)、镍(Ni)等合金元素,显著提升了材料的耐高温性能。

铬元素能在金属表面形成致密的Cr2O3氧化膜,有效阻止氧的进一步扩散,防止高温氧化腐蚀。钼元素则能提高材料的再结晶温度,增强高温强度。镍元素的加入改善了材料的奥氏体稳定性,使其在高温下仍能保持良好韧性。

以常用的304不锈钢法兰为例,其含铬量达18-20%,镍含量8-10.5%,可在800℃以下长期工作而不发生显著性能退化。而超级合金如Inconel系列,甚至能在1000℃以上的极端环境中保持结构完整性。

高压工况对法兰材料的屈服强度和抗蠕变性能提出了极高要求。合金元素通过固溶强化、沉淀强化等机制,显著提升了材料的机械性能。

钒(V)、铌(Nb)等微合金元素能与碳、氮形成细小弥散的碳氮化物,钉扎位错运动,提高材料的屈服强度。钛(Ti)、铝(Al)等元素则能形成γ'相(Ni3Al)等强化相,大幅提升材料的高温强度。

例如,ASTM A182 F91法兰含有9%Cr和1%Mo,并添加了V、Nb等元素,其室温屈服强度可达415MPa以上,在600℃高温下仍能保持约300MPa的屈服强度,远优于普通碳钢材料。

在长期高温高压作用下,金属材料会发生蠕变变形,导致法兰连接处出现泄漏风险。合金元素通过多种机制显著改善了材料的抗蠕变性能。

钨(W)、钴(Co)等元素能提高基体相的层错能,阻碍位错攀移,降低蠕变速率。稀土元素如Ce、La的加入可净化晶界,抑制晶界滑动。B元素的微量添加能优化晶界析出相分布,延缓蠕变裂纹萌生。

实验数据显示,P91钢在600℃、100MPa应力下的蠕变断裂寿命可达10万小时以上,是同温度下碳钢材料的数十倍。这种优异的抗蠕变性能使合金法兰能在长期服役中保持稳定的密封性能。

高温高压环境往往伴随着腐蚀性介质,合金法兰通过合理的成分设计展现出卓越的耐蚀性。

高铬含量(>12%)使材料具备"不锈"特性,能抵抗氧化性介质腐蚀。铜(Cu)的添加提高了对还原性酸的耐蚀性。钼元素的加入显著增强了材料抗点蚀和缝隙腐蚀能力,这对含Cl-环境尤为重要。

在石油化工常见的湿H2S环境中,合金元素通过降低氢扩散系数、增加氢陷阱密度等机制,有效抑制了氢致开裂(HIC)和硫化物应力腐蚀开裂(SSCC)。例如,UNS N08825合金法兰在含H2S油气环境中表现出色,被广泛应用于酸性气田。

合金法兰的热膨胀系数通常经过精心设计,能与连接的管道材料良好匹配,减少热循环导致的应力集中。镍基合金的热膨胀系数与奥氏体不锈钢相近,常用于不锈钢管道系统。

现代合金设计还注重改善焊接性能,通过控制Ceq(碳当量)和Pcm(焊接裂纹敏感性指数),使法兰在焊接后仍能保持优良性能。部分先进合金采用超纯净冶炼技术,将S、P等有害元素控制在ppm级,进一步提高了焊接接头可靠性。

在超超临界火电机组(温度>600℃,压力>25MPa)中,P92钢法兰成功替代传统材料,使机组效率提升至45%以上。在深海油气开发领域,双相不锈钢法兰(如UNS S31803)能同时抵抗高压和高Cl-腐蚀,工作水深可达3000米。

航空航天发动机的燃油管路系统采用Inconel 718法兰,可在700℃高温和剧烈振动环境下可靠工作。这些成功应用充分证明了合金法兰在极端工况下的技术优势。

随着工业设备向更高参数发展,合金法兰技术也在不断创新。氧化物弥散强化(ODS)合金、高熵合金等新材料有望将使用温度提升至1000℃以上。3D打印技术为复杂结构法兰的制造提供了新途径。智能法兰集成传感元件,可实时监测密封状态和材料损伤,进一步提升系统可靠性。

综上所述,合金法兰通过科学的材料设计,在高温强度、抗蠕变、耐腐蚀等多方面性能上显著优于普通法兰,成为现代工业高温高压系统中不可或缺的关键部件。随着材料科技的进步,合金法兰的性能边界还将不断拓展,为更严苛的工业应用提供可靠解决方案。

以上就是《为什么合金法兰在高温高压环境下表现更优异?》的全部内容,如有相关法兰问题需要找合金法兰咨询,欢迎拨打法兰咨询热线13423723447,联系我们!