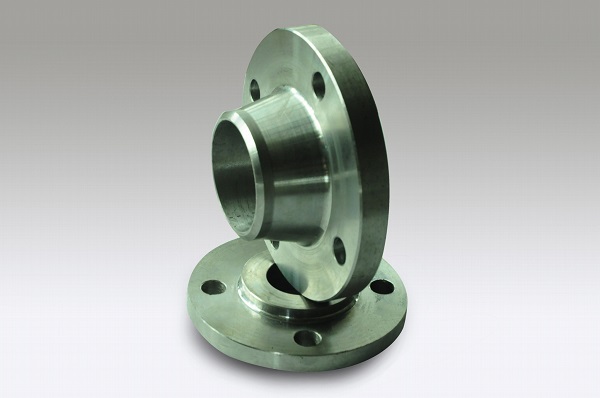

高压法兰在管道系统中确保密封性能的关键技术与方法

高压法兰作为管道系统中的重要连接部件,其密封性能直接关系到整个系统的安全运行和效率。在石油、化工、电力等行业的高压管道系统中,法兰密封失效可能导致严重的安全事故和经济损失。那么高压法兰在管道系统中如何确保密封性能下面和温法兰小编深入探讨高压法兰确保密封性能的关键技术和方法。

高压法兰的密封原理主要基于以下几个方面:首先,通过螺栓预紧力使法兰面与密封垫片之间产生足够的接触压力;其次,密封垫片在压力作用下发生塑性变形,填充法兰面的微观不平整处;最后,在系统工作压力下,垫片材料能够保持足够的回弹性能以补偿可能的压力波动和温度变化。

高压环境下的密封比普通压力环境更为复杂,需要考虑的因素包括:工作介质的特性(腐蚀性、温度、压力等)、法兰材料的选择、密封面形式、螺栓预紧力的控制以及安装工艺等。这些因素共同决定了高压法兰的密封可靠性。

高压法兰通常采用凸面(RF)或环连接面(RTJ)设计。凸面法兰在密封面上有一个凸起的环,与平面垫片配合使用;而环连接面则采用金属环垫,通过法兰面上的凹槽与凸缘形成金属对金属的密封。RTJ设计特别适用于高压高温工况,能够承受更高的系统压力。

密封面的表面处理也至关重要。通常要求密封面的粗糙度控制在Ra 3.2-6.3μm范围内,过粗糙会导致垫片无法完全填充微观不平整处,过光滑则可能影响垫片的"咬合"效果。对于特殊工况,还可能采用镀层或喷涂等表面处理技术来增强密封性能。

高压法兰常用的密封垫片包括:金属缠绕垫片、金属环垫、金属包覆垫片等。金属缠绕垫片由金属带与非金属填充材料交替缠绕而成,具有良好的弹性和密封性能;金属环垫则采用实心金属环,通过塑性变形实现密封。

垫片材料的选择需要考虑工作温度、压力、介质腐蚀性等因素。常用金属材料包括304/316不锈钢、蒙乃尔合金、因科镍等;非金属填充材料则包括石墨、PTFE、云母等。在高温高压条件下,石墨材料因其良好的耐温性和自润滑特性而被广泛应用。

螺栓预紧力是确保法兰密封的关键因素。预紧力不足会导致密封接触压力不够,而预紧力过大则可能造成法兰变形或螺栓屈服。高压法兰通常采用高强度螺栓,并严格按照标准计算和控制预紧力。

现代工程实践中,越来越多地采用液压扭矩扳手或液压拉伸器来精确控制螺栓预紧力。这些工具能够提供均匀的加载,避免传统冲击扳手造成的预紧力离散问题。对于关键部位的高压法兰,还建议采用分步加载法,即先按一定比例预紧,然后按十字交叉顺序逐步增加到设计值。

高压法兰的安装必须遵循严格的工艺规程。安装前应检查法兰密封面和垫片是否有损伤或污染;安装时应确保法兰对中,避免强行校正造成的附加应力;螺栓紧固必须按照规定的顺序和扭矩值进行。对于大型高压法兰,还可能需要考虑温度补偿措施,以消除热膨胀带来的附加应力。

安装后的检查同样重要。可以通过超声波测厚、渗透检测等方法验证法兰连接的质量。对于极端工况下的高压法兰,建议进行气密性试验或氦检漏测试,确保密封性能满足要求。

高压法兰在运行过程中应定期检查螺栓预紧力的变化。由于垫片蠕变、温度变化等因素,螺栓预紧力可能会逐渐松弛。对于关键部位,可以采用螺栓伸长量监测或超声波螺栓应力测量技术来跟踪预紧力状态。

当系统经历重大工况变化(如开停车、压力波动等)后,应对高压法兰连接进行重点检查。发现泄漏迹象时,应及时分析原因并采取纠正措施,而不是简单地加大螺栓扭矩。不恰当的维修可能会掩盖真正的问题,导致更严重的后果。

对于极端工况(如超高压、超高温、深冷或强腐蚀环境),常规的高压法兰密封方案可能不再适用。此时需要考虑特殊设计:

1. 对于超高压系统(如1000bar以上),可采用自紧式密封结构,利用系统压力增强密封效果;

2. 温度剧烈变化的工况,宜选用热膨胀系数匹配的法兰和螺栓材料,或采用柔性密封设计;

3. 强腐蚀环境可能需要采用耐蚀合金法兰或内衬防腐层,同时选择兼容的垫片材料;

4. 对于有严格泄漏要求的系统(如核电站),可采用双道密封或带有泄漏检测通道的特殊法兰设计。

高压法兰的密封性能保障是一个系统工程,需要从设计选型、材料选择、安装工艺到运行维护各个环节严格把控。随着新材料、新工艺的发展,高压法兰的密封技术也在不断进步。工程实践中,应根据具体工况选择最合适的密封方案,并建立完善的质量控制体系,才能确保高压管道系统的长期安全可靠运行。

未来,智能监测技术的应用将为高压法兰密封性能管理带来新的可能性。通过植入传感器实时监测法兰连接状态,可以提前发现潜在问题,实现预测性维护,进一步提高高压管道系统的安全性和经济性。

以上就是《高压法兰在管道系统中如何确保密封性能》的全部内容,如有相关法兰问题需要找高压法兰咨询,欢迎拨打法兰咨询热线13423723447,联系我们!