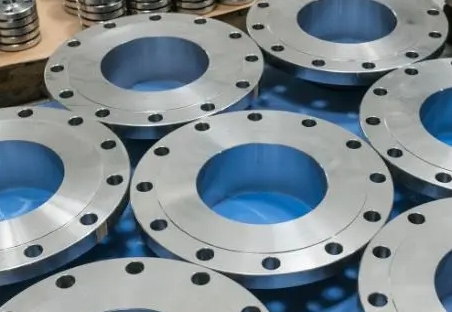

不锈钢法兰的耐腐蚀性能分析

不锈钢法兰作为管道系统中不可或缺的连接件,其耐腐蚀性能直接关系到整个系统的使用寿命和安全性。那么不锈钢法兰的耐腐蚀性能如何下面和温法兰小编深入探讨不锈钢法兰的耐腐蚀特性、影响因素以及如何选择合适的不锈钢法兰材料。

不锈钢之所以具有优异的耐腐蚀性能,主要归功于其表面形成的钝化膜。当不锈钢暴露在空气中时,铬元素会与氧气反应生成一层致密的氧化铬(Cr₂O₃)保护膜,这层膜厚度仅几纳米,却能够有效阻止金属基体与腐蚀介质的接触。

不锈钢法兰的耐腐蚀性能取决于其合金成分,特别是铬含量。通常,铬含量达到10.5%以上的钢才能称为不锈钢。铬含量越高,形成的钝化膜越稳定,耐腐蚀性能也就越好。此外,镍、钼等合金元素的加入也能显著提升不锈钢的耐腐蚀能力。

1. 304不锈钢法兰:这是最常用的奥氏体不锈钢,含有18%铬和8%镍。在一般大气环境和弱腐蚀性介质中表现良好,但在含氯离子环境中可能出现点蚀和缝隙腐蚀。

2. 316不锈钢法兰:在304基础上添加了2-3%的钼,显著提高了对氯化物和其他强腐蚀介质的抵抗力,特别适合海洋环境和化工应用。

3. 2205双相不锈钢法兰:兼具奥氏体和铁素体结构,具有更高的强度和优异的耐应力腐蚀开裂性能,适用于高氯化物环境。

4. 904L超级奥氏体不锈钢法兰:含有高比例的镍、铬和钼,对硫酸、磷酸等强酸有极好的抵抗能力,用于极端腐蚀环境。

1. 环境因素:介质的pH值、温度、氯离子浓度、氧化还原电位等都会影响不锈钢的腐蚀行为。高温、高氯离子环境会加速腐蚀过程。

2. 表面状态:粗糙的表面更容易积累腐蚀介质,而光滑抛光表面则有助于维持钝化膜的完整性。焊接热影响区的耐腐蚀性也可能降低。

3. 应力条件:在拉应力和腐蚀介质共同作用下,不锈钢可能发生应力腐蚀开裂(SCC),这是最危险的失效形式之一。

4. 异种金属接触:当不锈钢与其他金属接触时,可能形成电偶腐蚀,特别是在潮湿或电解质环境中。

1. 合理选材:根据具体使用环境选择合适的不锈钢牌号。对于海洋环境,316或双相不锈钢是更好的选择。

2. 表面处理:通过电解抛光、钝化处理等方法可以增强表面钝化膜的致密性和稳定性。

3. 设计优化:避免缝隙结构,确保良好的排水性,减少介质滞留。法兰连接处应确保密封良好。

4. 阴极保护:在极端环境下,可考虑采用外加电流或牺牲阳极的阴极保护方法。

5. 定期维护:清除表面沉积物,检查钝化膜完整性,及时处理发现的腐蚀迹象。

1. 均匀腐蚀:金属表面均匀减薄,通常由强酸或强碱引起。

2. 点蚀:局部形成小孔状腐蚀,常见于含氯离子环境中。

3. 缝隙腐蚀:发生在法兰垫片接触面等狭窄缝隙处,由于氧气浓度差异导致。

4. 晶间腐蚀:沿晶界发生的局部腐蚀,多因焊接或热处理不当引起。

5. 应力腐蚀开裂:在应力和特定腐蚀介质共同作用下产生的裂纹。

1. 普通自来水和大气环境:304不锈钢法兰即可满足要求。

2. 沿海地区或含氯介质:推荐使用316或316L不锈钢法兰。

3. 高温高压或强腐蚀环境:考虑使用双相不锈钢或超级奥氏体不锈钢法兰。

4. 食品和制药行业:需选用符合卫生标准的抛光不锈钢法兰,确保表面光滑无死角。

5. 极端环境:可考虑采用哈氏合金或钛合金法兰,虽然成本较高但使用寿命更长。

不锈钢法兰的耐腐蚀性能虽然优异,但并非"永不生锈"。正确选择材料、合理设计安装、定期维护保养,才能充分发挥其耐腐蚀优势,确保管道系统长期安全运行。在实际应用中,建议咨询专业工程师,根据具体工况条件进行材料选择和防腐设计。

以上就是《不锈钢法兰的耐腐蚀性能如何》的全部内容,如有相关法兰问题需要找不锈钢法兰咨询,欢迎拨打法兰咨询热线13423723447,联系我们!