< lang="zh-CN">

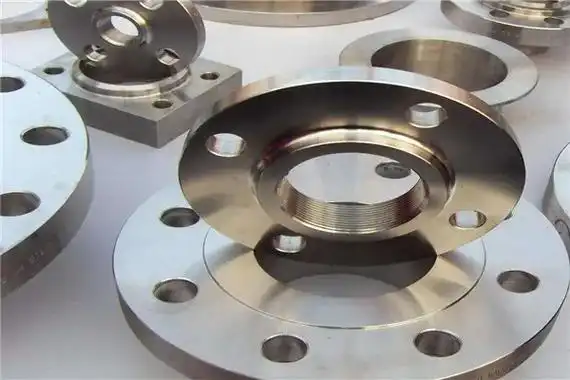

在石油化工、海洋工程、电力及制药等苛刻工况的管道系统中,腐蚀是导致设备失效、引发安全事故、造成巨大经济损失的首要元凶。而法兰作为管道连接的关键部件,其耐腐蚀性能直接决定了整个系统的可靠性与寿命。普通的碳钢法兰在腐蚀性介质面前往往不堪一击,此时,合金法兰便凭借其卓越的性能脱颖而出,成为提升管道系统耐腐蚀性的核心利器。

那么,合金法兰究竟是如何显著提升管道系统的耐腐蚀性能的呢?其奥秘主要在于材料科学的精妙应用与制造工艺的精准控制。

合金法兰的核心优势在于其材质。通过在铁碳合金(钢)中有目的地加入一种或多种合金元素(如铬Cr、镍Ni、钼Mo、铜Cu、氮N等),从根本上改变了钢材的微观结构和表面特性,使其获得强大的耐腐蚀能力。

1. 形成致密钝化膜(以铬为核心): 最典型的例子是不锈钢法兰。当铬含量达到10.5%以上时,合金表面会自发形成一层极薄且坚固致密的氧化铬钝化膜。这层膜如同给法兰穿上了一件“隐形盔甲”,能有效隔绝腐蚀介质(如氯离子、酸性物质)与基体金属的接触,即使表面有轻微划伤,这层膜也能在富氧环境中迅速自我修复,实现“主动免疫”。

2. 提升抗特定腐蚀能力(针对性强化): 针对不同的腐蚀环境,选择不同成分的合金法兰是关键。

优良的材料需要通过精湛的制造工艺才能转化为性能可靠的合金法兰。锻造、热处理、机加工等环节都直接影响其耐腐蚀性的均匀性和稳定性。

1. 锻造工艺: 优质的合金法兰多采用锻造工艺。锻造能细化晶粒,消除铸造缺陷(如气孔、夹渣),使法兰内部组织更加致密均匀,从而避免因微观缺陷导致的局部腐蚀起点。

2. 固溶热处理: 对于奥氏体不锈钢法兰,固溶热处理是必不可少的工序。通过将法兰加热到高温后快速冷却,使碳化物充分溶解到奥氏体中,获得均匀的单相组织。这能有效消除因碳化物析出而导致的“晶间腐蚀”敏感性,特别是在焊接热影响区。

3. 表面处理: 最后的机加工应保证法兰密封面及整体的表面光洁度。光滑的表面不易附着腐蚀产物和杂质,减少了缝隙腐蚀的风险。对于要求极高的场合,还可进行电解抛光(EP)或钝化处理,进一步增强表面钝化膜的完整性和致密性。

即使拥有了高性能的合金法兰,如果选型不当或安装不规范,其耐腐蚀优势也无法充分发挥。

1. 精准选型: 必须根据管道输送介质的化学成分、浓度、温度、压力以及环境条件(如是否为海洋大气环境)来科学选择合金法兰的材质牌号。切忌“唯价格论”或“高配浪费”,应追求技术经济性的最优化。

2. 避免电偶腐蚀: 在连接不同金属材质的管道和设备时(如合金法兰连接碳钢管),要注意电偶腐蚀问题。可能需要在连接处采取绝缘措施,或选择电位相近的材料,以防止合金法兰作为阴极而加速对方材料的腐蚀。

3. 规范安装与维护: 确保垫片材质与介质相容,螺栓紧固力均匀,避免产生过大的装配应力。定期进行维护检查,及时发现并处理法兰连接处的泄漏或早期腐蚀迹象。

合金法兰并非简单的管道连接件,而是通过材料科学与制造技术的深度融合,为现代工业管道系统构建起的一道坚固的耐腐蚀防线。从选择合适的合金成分,到严格控制锻造热处理工艺,再到科学的选型与安装,每一个环节都关乎着管道系统的长期安全稳定运行。投资于高品质的合金法兰,实质上是对整个系统可靠性、安全性和全生命周期成本效益的一项战略性投资。在对抗腐蚀这场无声的“战争”中,选择合适的合金法兰,无疑是让您的管道系统立于不败之地的明智之举。

以上就是《合金法兰如何提升管道系统的耐腐蚀性能》的全部内容,如有相关法兰问题需要找合金法兰咨询,欢迎拨打法兰咨询热线13423723447,联系我们!