合金法兰与传统钢制法兰:性能差异深度解析

在工业管道系统中,法兰作为连接管道、阀门和设备的关键部件,其性能直接影响系统的安全性和效率。传统钢制法兰长期占据市场主导地位,但随着技术进步和工况需求多样化,合金法兰逐渐成为许多高端应用的首选。那么合金法兰与传统钢制法兰在性能上有哪些主要区别?下面和温法兰小编深入探讨合金法兰与传统钢制法兰在性能上的主要区别,帮助工程设计和采购人员做出更明智的选择。

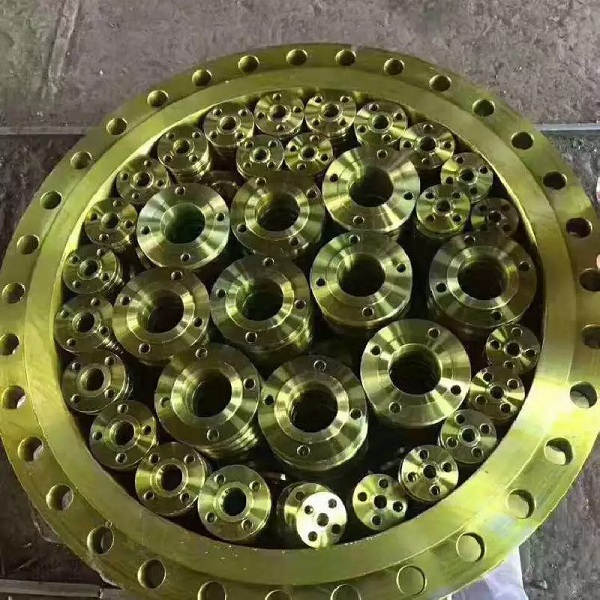

材料构成与机械性能差异

传统钢制法兰通常采用碳钢或低合金钢制造,如ASTM A105、A350等材料,其强度、韧性和可加工性较为均衡,成本相对较低。而合金法兰则通过添加铬、钼、镍、钛等元素,形成不锈钢、双相钢、镍基合金等特种材料。这些合金元素显著提升了材料的耐腐蚀性、高温强度和低温韧性。例如,在高温高压环境下,合金法兰的蠕变强度和抗氧化能力明显优于普通钢制法兰,适用于石化、核电等苛刻工况。

耐腐蚀性与使用寿命对比

耐腐蚀性是两者最显著的差异之一。传统钢制法兰在潮湿、酸性或含氯环境中容易发生锈蚀和点蚀,需依赖涂层或阴极保护等手段延长寿命。而合金法兰(特别是奥氏体不锈钢、哈氏合金等)凭借其钝化膜特性,能抵抗多种化学介质的侵蚀。在海洋平台、化工管道等腐蚀性环境中,合金法兰的使用寿命可达钢制法兰的数倍,大幅降低维护成本和停机风险。

温度与压力适应范围

在极端温度条件下,合金法兰表现更为出色。传统碳钢法兰在低温下易发生脆性断裂,一般适用于-29℃以上环境;而合金法兰如304L、316L不锈钢可在-196℃的深冷环境中保持韧性,镍基合金甚至能承受1000℃以上的高温。压力承载方面,合金材料的高强度特性允许设计更薄的法兰截面,实现轻量化同时保证密封可靠性,尤其适用于超高压管路系统。

加工工艺与成本分析

传统钢制法兰生产工艺成熟,锻造、铸造技术成本较低,交货周期短。合金法兰因材料硬度高、加工硬化倾向强,需要专用设备和工艺,生产成本通常高出30%-200%不等。但从全生命周期成本考虑,合金法兰在恶劣环境中的低故障率、免维护特性往往能抵消初期投入差异。此外,合金法兰的焊接要求更高,需匹配相应焊材和工艺,否则可能引发晶间腐蚀或热裂纹。

应用场景选择指南

选择法兰类型需综合评估工况条件:传统钢制法兰适用于一般水、气、油介质,温度压力适中且腐蚀性弱的场合,如建筑供水、通风系统。合金法兰则应优先考虑以下场景:1)强腐蚀环境(化工、海水淡化);2)高温高压工况(电站锅炉、反应容器);3)超低温系统(LNG储运);4)高洁净要求(食品、制药管道);5)抗硫化氢应力腐蚀(油气开采)。

未来发展趋势

随着材料科学进步,复合法兰(钢基体+合金密封面)等 hybrid 方案正在兴起,兼顾经济性与性能。同时,3D打印技术为合金法兰的复杂结构制造开辟了新路径。智能化监测系统与法兰的集成,也将推动 predictive maintenance 在管道系统中的普及。

总结而言,合金法兰与传统钢制法兰的性能差异本质上是材料科学的演进体现。在追求安全、高效、可持续发展的工业背景下,合理选择法兰类型不仅是技术决策,更是经济效益与风险管理的重要环节。建议工程师根据具体工况参数、预算约束和长期运营规划,进行全生命周期成本效益分析,从而优化管道系统的整体可靠性。

以上就是《合金法兰与传统钢制法兰在性能上有哪些主要区别?》的全部内容,如有相关法兰问题需要找合金法兰咨询,欢迎拨打法兰咨询热线13423723447,联系我们!