< lang="zh-CN">

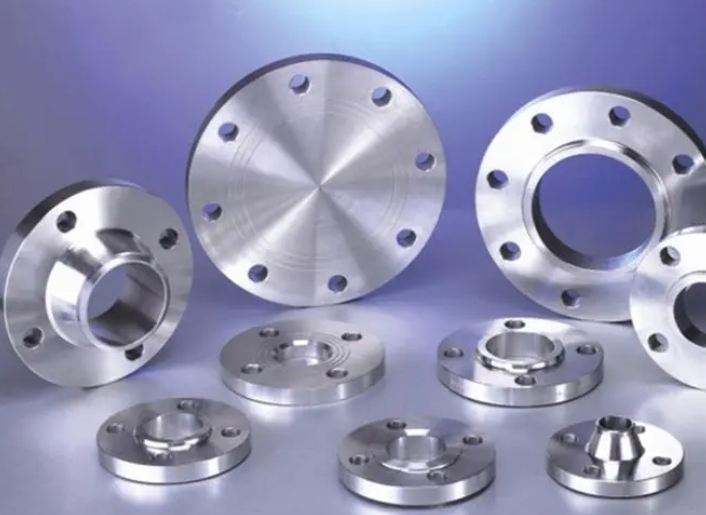

在工业管道系统中,法兰作为关键的连接件,其性能直接关系到系统的安全与寿命。其中,耐腐蚀性能是评估不锈钢法兰品质的核心指标之一。而这一性能,从根本上说,是由其材质特性所决定的。那么不锈钢法兰的材质特性如何影响其耐腐蚀性能?下面和温法兰小编深入探讨不锈钢法兰的材质组成、关键特性如何影响其耐腐蚀能力,并为选型提供参考。

一、 核心合金元素:铬的“钝化膜”屏障

不锈钢耐腐蚀的基石在于铬元素。当铬含量达到10.5%以上时,钢材表面会形成一层极薄而致密的氧化铬“钝化膜”。这层膜能有效隔绝氧气、水汽及腐蚀性介质与内部金属的接触,从而实现“不锈”和“耐蚀”。法兰材质中铬含量越高,钝化膜的形成速度越快,自我修复能力越强,在氧化性环境(如大气、硝酸环境)中的耐腐蚀性就越出色。例如,304不锈钢含铬约18%,是其具备良好通用耐蚀性的基础。

二、 镍元素:提升韧性并扩展耐蚀范围

镍的加入主要作用是稳定奥氏体组织,使不锈钢在常温下保持面心立方结构。这不仅大幅提升了材料的塑性和韧性,使法兰更易于加工和焊接,更能增强其在还原性介质和碱性环境中的耐腐蚀性,并提高抗氯离子应力腐蚀开裂的能力。常见的316不锈钢相比304,通过增加镍含量并添加钼,显著提升了在化工、海洋等苛刻环境下的适用性。

三、 钼与铜:针对特殊腐蚀环境的“特种兵”

钼是提高不锈钢抗点蚀和缝隙腐蚀能力的关键元素。它能强化钝化膜,尤其在含有氯离子等卤素离子的环境中(如海水、盐水、化工流程),钼能有效阻止局部腐蚀的萌生与发展。因此,316(含Mo约2-3%)法兰比304更适合用于沿海或化工管道。铜的添加则能提高在硫酸等还原性酸中的耐腐蚀性,常见于904L等特种不锈钢中。

四、 碳含量:一把双刃剑

碳能与铬结合形成碳化铬,这会消耗基体中的铬,降低局部区域的铬含量,从而破坏钝化膜的连续性,导致晶间腐蚀风险。因此,对耐腐蚀要求高的场合(如焊接法兰),通常选用低碳(如304L、316L)或超低碳不锈钢,以确保焊接热影响区仍能维持优良的耐蚀性。

五、 晶体结构:奥氏体、铁素体与双相钢的差异

不锈钢法兰的微观组织也深刻影响其性能。主流的304、316属奥氏体不锈钢,综合性能好,无磁性。铁素体不锈钢(如430)成本较低,耐氯化物应力腐蚀较好,但韧性和焊接性稍逊。而双相不锈钢(如2205)兼具奥氏体和铁素体特性,强度高,且抗点蚀和应力腐蚀能力极为突出,特别适用于苛刻的海洋及石化环境,代表了高端法兰材质的发展方向。

结论与选型启示

不锈钢法兰的耐腐蚀性能并非单一指标,而是其材质成分与微观结构协同作用的结果。在选择法兰时,必须综合考虑介质成分、温度、压力及环境特点:

1. 通用环境(大气、淡水):304/304L材质已可满足大部分需求。

2. 含氯离子环境(沿海、化工):应优先选用含钼的316/316L材质。

3. 强腐蚀环境(高温浓酸、海水处理):需考虑使用双相不锈钢或更高级别的特种合金。

4. 焊接部位:为防晶间腐蚀,宜选用低碳(L)牌号。

总之,理解材质特性与耐腐蚀性能之间的内在联系,是确保管道系统长期安全、稳定、经济运行的智慧起点。投资于正确材质的不锈钢法兰,本质上是为整个工程系统购买了一份长期的“保险”。

以上就是《不锈钢法兰的材质特性如何影响其耐腐蚀性能?》的全部内容,如有相关法兰问题需要找不锈钢法兰咨询,欢迎拨打法兰咨询热线13423723447,联系我们!