高压法兰的密封性能如何保证在极端工况下依然可靠?

在石油化工、核电、航空航天等高端工业领域,高压法兰的密封可靠性直接关系到整个系统的安全运行。极端工况下的高温、高压、腐蚀性介质和剧烈振动环境,对法兰密封提出了近乎苛刻的要求。那么,工程师们是如何通过材料科学、结构设计和工艺控制来确保高压法兰在极端条件下的密封可靠性的?

材料选择是确保密封性能的第一道防线。高压法兰通常采用高强度合金钢、不锈钢或特种合金材料,这些材料不仅需要承受极高的内部压力,还要抵抗介质的腐蚀和高温下的强度衰减。例如在超临界电站中,法兰材料需在600℃以上仍保持稳定的力学性能。密封面往往还会堆焊硬质合金层(如司太立合金),通过提高表面硬度和耐磨性来维持长期密封的稳定性。

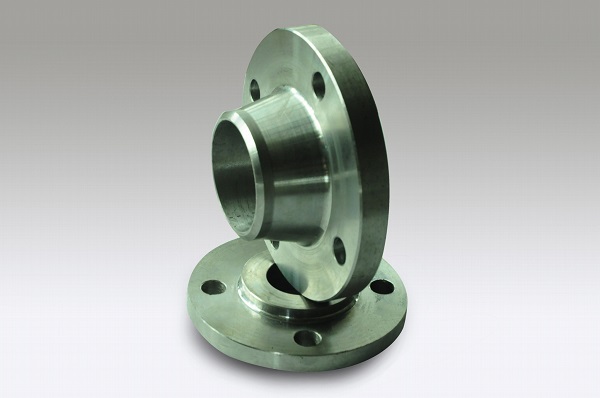

结构设计方面,金属密封环和透镜垫等创新设计成为关键。与传统平面法兰相比,锥面密封结构通过线接触实现更高的密封比压,在热循环工况下能保持更好的回弹性能。例如在高压管道中广泛采用的RX/BX型环连接法兰,其金属环在螺栓预紧力作用下产生塑性变形,完美填充法兰密封面的微观不平度,即便在系统压力波动时也能维持自紧式密封效果。

制造工艺的控制同样至关重要。数控机床加工的法兰密封面表面粗糙度需控制在3.2μm以内,任何微小的划痕都可能成为泄漏通道。对于核级法兰,甚至要求采用镜面加工技术使表面粗糙度达到0.8μm以下。螺栓孔的定位精度误差不能超过0.05mm,确保螺栓载荷均匀分布。这些精密制造要求使得高压法兰的生产成本远超普通法兰,但这是确保安全不可或缺的投入。

安装工艺的规范化是最后一道保障。根据ASME PCC-1标准,高压法兰安装需要采用扭矩控制或液压拉伸等精确预紧技术,确保每个螺栓都能获得设计要求的预紧力。更先进的方法还采用螺栓应力监测系统,实时监控预紧力变化。在高温工况下,工程师还会计算热膨胀差异,在冷态预紧时预留适当的补偿量,防止热态运行时因材料膨胀系数不同导致密封失效。

值得注意的是,现代工程越来越依赖数字孪生技术来预测密封性能。通过建立法兰连接系统的有限元模型,工程师可以模拟在不同温度、压力和振动条件下的密封行为,提前发现潜在风险。这种仿真驱动的方法,结合智能传感器提供的实时监测数据,正在将高压法兰的密封可靠性提升到前所未有的水平。

从材料革新到数字赋能,高压法兰的密封技术融合了多学科的前沿成果。在追求更高参数极限的道路上,每一个微米级的精度提升,每一分材料性能的突破,都在为工业装备的安全运行筑牢根基。这正是现代工业将传统零部件做到极致的生动体现。

以上就是《高压法兰的密封性能如何保证在极端工况下依然可靠?》的全部内容,如有相关法兰问题需要找高压法兰咨询,欢迎拨打法兰咨询热线13423723447,联系我们!